对于部分工业生产车间,如半导体、微电子工业、食品、制药、卫生等领域,不仅仅对其环境的空气温度、湿度、气流速度有一定的技术要求,更重要的是对空气洁净度(即生产环境空气中含尘浓度的高低)有严格和特殊的要求。为达到这一目的,所采取的技术措施称为空气洁净技术(俗称洁净技术或净化技术)。

空气洁净技术的任务,是在满足室内环境空气温度和湿度要求的前提下,将受控环境空气介质中的含尘悬浮微粒除掉,并且使其达到生产要求的环境条件,也就是我们常说的空气净化。对于采用了空气洁净技术使空气中悬浮微粒浓度、含菌浓度受控而达到某种要求的房间(或限定的空间),称为洁净室。

下面,以广西小草信息产业有限责任公司的洁净环境系统产品为例,就食药用菌菌种研发及工厂化生产:自然冷却(简称自冷,又称预冷)、强制冷却(简称强冷)、待接、接种环境;食药用菌食品初加工、深加工、发酵、酿造、加工、灌封、包装环境;食药用菌菌种研发、贮藏、繁育、发酵环境进行环境评估与数据精准实用方面进行展开并进行简要说明。该系统分二个版本:XC-CO-CE-2201-Z401(针对工业生产洁净环境)、XC-CO-CE-2201-Z402(针对生物实验洁净环境)。

01六种粒子及洁净度评估

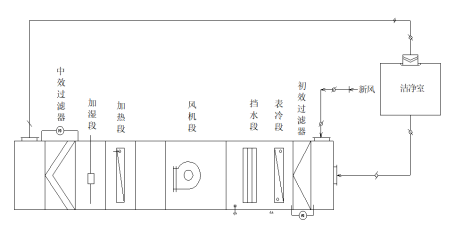

在空气净化系统中,一般采用由初效过滤器、中效过滤器、高效过滤器(或亚高效过滤器)组成的三级过滤方式。各级过滤器的作用是:粗(初)效过滤器:主要用于过滤 5μm 以上尘埃粒子;中效过滤器:主要用于过滤1-5um以上尘埃粒子;高效过滤器(亚高效过滤器):主要用于捕集0.5um以下的颗粒灰尘及各种悬浮物,过滤效率高、阻力低、容尘量大。

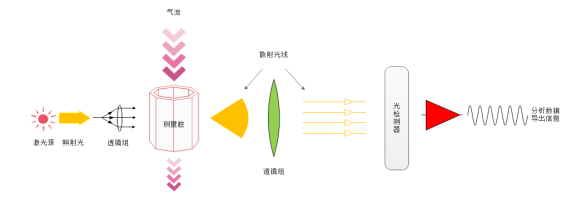

随着生产技术发展对生产环境的洁净度要求越高,通过净化空气系统将受控环境空气介质中的含悬浮尘埃粒子过滤掉,采用人工巡检的方式,周期长、测点少,相对于细菌的繁殖周期,已经不能满足现代食用菌工厂高效运转生产需求。小草洁净环境在线专家系统配套小草激光粉尘颗粒物传感器对洁净空间在线多点监测,解决了洁净度人工采样时间长、预警慢、不准确等人为因素的缺陷。

系统通过小草激光粉尘颗粒物传感器进行粉尘颗粒物检测,原理如下:

在线粒子计数器可同时检测空气中0.3μm、0.5μm、1.0μm、2.5μm、5.0μm、10.0μm 不同尘埃颗粒物粒子浓度。小草产品通过风速、气流的流通截面、计算层流雷诺数 Re=pvd/g 各项数据, 通过净化环境模式识别(静态模式、动态模式)与神经网络算法在线评估与预判断环境变化趋势,结出是否符合生产与加工标准的评估结论。通过建立在不同生产与加工环境的数学模型来进行灭菌设备的综合调度与智能控制,在实际调控过程中不断进行效果评估,通过卷积神经网络算法(CNN)与强化学习(RL:reinforcement learning) 算法不断优化控制模型,达到精准、经济、高效地净化灭菌环境控制目的。

2022-3-1 国家标准委员会发布了《洁净室及相关受控环境》GB25915-2022 标准:主要针对洁净室采样点数目、面积进行规范要求删除对粒子浓度进行 UCL/LCL计算要求对采样量进行了规范要求,每一采样点至少为2L,每一采样点单次采样的小采样时间为 1 分钟,每一采样点的采样量应该一致。GB/T 25915 洁净度等级关于监测仪器(粒子计数器),要求按照GB/T 29024.4-2017(等同采用ISO 21501-4:2007,而ISO最新版本为ISO 21501-4:2018)进行校准。

02静压差及压差控制

大部分工厂洁净车间为了防止洁净污染物入侵,需保持室内压力(静压)高于外部的压力(静压),压力差的维持一般应符合以下原则:①、洁净室空间的压力要高于非洁净室空间压力;②、洁净度级别高的空间压力要高于相邻的洁净度级别低的空间压力;③、相同洁净室之间的门要开向洁净度级别高房间。《洁净厂房设计规范》GB50073-2001规定:不同等级的洁净室以及洁净区与非洁净区之间的压差,应不小于5Pa,洁净区与室外的压差,应不小于10Pa。

结合以上因素组合,小草洁净环境智能专家系统,可实时监测静压差与负压差、洁净区与非洁净区压差。采用人工智能算法,综合考虑通风要求,对风速与风量测量的合理控制,既保证了通风量达标,又保证了洁净区和非洁净区压差达到标准。

03风速风量与换气次数

洁净室对风量要求:在编制我国空气洁净技术措施时曾调查测定了国内100多个洁净室,许多洁净室还是在动态下检测的,结果表明:10万级≥10次/h、1万≥20次/h、1000级≥50次/h通风量即可满足要求。美国联邦标准(FS2O9A~B)规定:非单向流洁净室(10万级、1万级),室高8~l2ft(2.44~3.66m),通常考虑全室至少每3分钟换气一次(即20次/h)。

风量计算:送风口风量(m3/h)=平均风速(m/s)x风口送风面积(m2)x3600换气次数的计算:换气次数的计算是按每小时的送分总量除以房间的空间体积。计算公式:换气次数(次/h)=各送风口风量和(m3/h)/[房间面积(m2)x高度];风速、风量测试时,如果检测结果低于标准要求,必须查找原因并进行整改;整改结束后再向质量部QA提出质检申请,待检测合格后,方能投入生产使用。换气次数:《洁净厂房设计规范》GB50073--2001规定:千级:50~60次/h;万级15~25次/h;十万级:10~15次

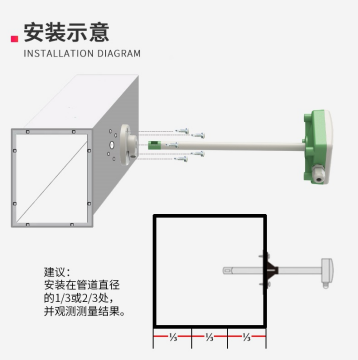

小草管道风速风量传感器能够有效判断各个风口的风速、风量等是否满足设计要求,其中包括:①、为洁净室的风量平台维持洁净室正(负)压提供数据支撑,以避免不同级别的洁净区域之间颗粒污染物的无组织渗透。②、对FFU风机转速进行时序控制,在非工作时间内,自动降低风机转速维持室内洁净要求,达到节能目的。③、调整FFU风量保持洁净环境静压差。可通过网络实现远程监控;④、在满足洁净要求的前提下,可根据实际情况设定风速转速,最大限度降低风机能耗,并对通风管道过滤所需耗材进行更换提醒。

04臭氧浓度与灭菌

现代工业洁净室的空气消毒方法,主要有紫外线消毒、空气过滤、臭氧和熏蒸消毒以及静电吸附等,往往在设计洁净车间时会采用一种到两种来控制洁净空间内的微生物含量。采用臭氧消毒是主要方法之一,对大部分洁净车间具有普适性。臭氧杀菌受温度、湿度和浓度作用的影响较大,通常情况温度低和湿度大的环境下的臭氧杀菌效果较好。

臭氧浓度测量与取值:根据《消毒技术规范》及实际应用经验,三十万级取N=5mg/m3;十万级取N=10mg/m3;万级取N=30mg/m3;百级取N=40mg/m3(1PPM等于2.14mg/m3)。

臭氧灭菌与湿度关系:臭氧在常温下15~20分钟后分解,臭氧在200摄氏度下几乎瞬间分解,所以臭氧消毒的温度越低就越好。此外,臭氧在湿度越高的环境下消毒效果越好。有论文显示:在室温25℃、相对湿度为40%和70%条件下,同样开机消毒2h,对白色念珠菌的杀灭率从 86.0 %提高到 99.93%。在相对湿度为 40 %时 ,开机消毒 6h不能破坏HBsAg抗原性;相对湿度提高到 70 % ,HBsAg抗原性可完全被破坏。温度低,湿度大则杀灭效果好,尤其是湿度,相对湿度小于45%,臭氧对空气中悬浮微生物几乎没有杀灭作用。在60%时才逐渐增强,在95%时达到最大值。

05静态环境、动态环境检测与自净时间

系统通过对静态和动态环境的连续检测以及对自净时间的分析计算,人工智能分析洁净室的自净能力,并根据自净能力曲线,以及班次、物料、人员等,规划生产和作业时间、作业强度和频次。

自净检测:①、自净检测是测定设施清除空气悬浮粒子的能力。②、自净性能与受控区内循环风比例、送风与出风的几何位置、热条件和空气分布特性因素相关。单向流系统中,污染被受控气流置换,自净时间上受位置和距离的影响。③、自净检测应在设施处于空态或静态时进行。

自净评估:①、用100:1自净时间进行评估,粒子浓度降低到0.01倍初始浓度所需时间。②、使用恢复率评估,使用粒子浓度向所需洁净度衰减的曲线率来确定自净时间。

自净要求:生产操作全部结束后,操作人员撤离出现场并经15min~20min(指导值)自净后,洁净区的悬浮粒子应达到新版GMP洁净室“静态”环境标准。对于B级区设计应按照ISO6级,换气次数60次/h~65次/h(推荐值)方能满足自净要求。对于C级区、D级区同样考虑继续换气次数以适当的裕量。

06料温与生产标准

培养料温度、培养料含水量、培养料pH值对于菌种迅速萌发非常重要(详见小草培养料专家系统产品介绍),在湿热灭菌后培养料便进入洁净环境工序流程,大部分可细分为自冷阶段、强冷阶段、待接阶段、接种阶段四个流程。不同生产阶段中培养料温度精准化管控可以形成自主产权的生产标准,对提高产量、加快菌种萌发率、缩短生产时间、加速空间流转率都起到重要的作用。

自冷阶段:①、监测自冷环境是否满足自冷室洁净标准;②、精准采集自冷阶段料温变化,综合评估自然冷却时间与环境感染率与生产效率关系;③、形成自冷阶段料温企业生产标准,即:“达到标准、绿灯点亮、进入强冷”。

强冷阶段:①、监测强冷环境是否满足强冷室洁净标准;②、精准采集强冷阶段料温变化,综合评估强冷时间、强冷能耗与环境感染率与空间生产效率关系;③、形成强冷阶段料温企业生产标准,即:“达到标准、绿灯点亮、进入待接”。

待接阶段:①、监测待接环境是否满足待接室洁净标准;②、精准采集待接室阶段料温变化,综合评估排队等待时间、空间周转率与环境感染率与接种效率关系;③、形成待接阶段料进出库企业生产标准,即:“达到标准、绿灯点亮、进行出库、立即接种”。

接种阶段:①、监测接种环境是否满足接种室洁净标准;②、监测高效过滤器送风口是否满足接种环境要求; ③、精准采集接种料温变化,按菌种最佳萌发温度、含水量标准进行接种;采样接种时培养料 pH值与接种机接种时菌种理化学参数(温度、压力、浊度、黏度、pH、DO、EC、ORP、溶解二氧化碳,详见小草菌种智能专家系统)进行编码(详细小草智慧工厂质量溯源系统),保障菌种活力最强、与培养料最符合菌种萌发库企业生产标准。即:“最佳标准、完成接种、信息编码、转入养菌”。

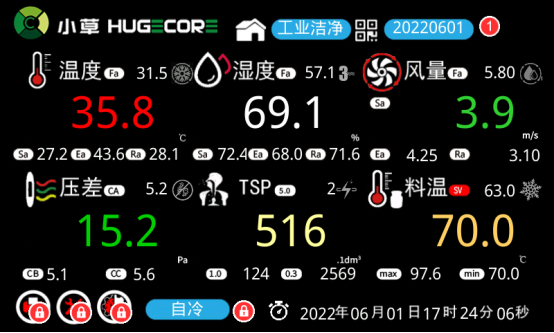

动终端工厂洁净环境监控界面